ライン精機のCAE受託解析サービスについて

当社は、自社工場で製品の設計・製造・品質管理を行うメーカーです。そんな当社ですが、CAE解析の導入により、設計・開発期間の短縮とコスト低減、また製造現場でも効果的な改善が実現されました。

有限要素法を用いたこのシミュレーション解析を、受託解析サービスとして提供いたします。

樹脂や金属部品を緻密に組み合わせたメカニカルな製品でも、プリント基板(PCB)などを用いた電子回路を擁する製品でも、安心してお任せ下さい。創業より70年余りにわたり培ってきた「ものづくりの知識と経験」に裏打ちされた、メーカーならではのポイントを押さえたCAE解析サービスを提供いたします。

以下のようなお困り事をお持ちでしたら、お気軽にお問い合わせ下さい。お客様の状況・ご要望を前提に、当社にて可能なご提案をさせて頂きます。

- 設計・開発の期間、試作品の評価時間を減らしたい。

実機プロトタイプの製作数を減らし、設計・開発コストを削減したい。

設計プロセス全体を効率化したい。

実際の使用環境を再現するのが困難、不可能。

温度を測定するのが難しい部位がある。

- 耐久性が十分かどうかを設計段階で確かめたい。

- 製品が破損、破壊する可能性を事前に把握したい。

- 安全で操作性に優れた製品デザインにしたい。

- 疲労破壊を考慮した「安全上のゆとり」を設けたい。

- 強度不足による手戻り(製品の修正、変更)を削減したい。

- 製品の構造を最適化することで、構造物(の一部)が突然破壊したりしないようにしたい。

- 実際の量産開始後に発生する製造上の問題を未然に防ぎたい。

- 設計物の完成度を確保し、善後策を講じてリスクを低減したい。

- 故障を未然に防ぐ対策を講じたい。

解析項目について

設計した構造物の強度を評価したり、その構造物が破損あるいは破壊する可能性を予測できます。

― 利点 ―

・設計物の安全性、耐久性が評価可能になる。

・製品が使用される現場環境の再現が困難な場合でも、仮想的に再現し、製品評価を実行できる。

― 解析内容 ―

・任意の荷重をかけた際、設計物の各要素に働く応力を計算して数値化。

・荷重をかけられた構造物に発生する最大応力、およびその発生箇所を特定。最大変形量も数値化し、その姿を表示。

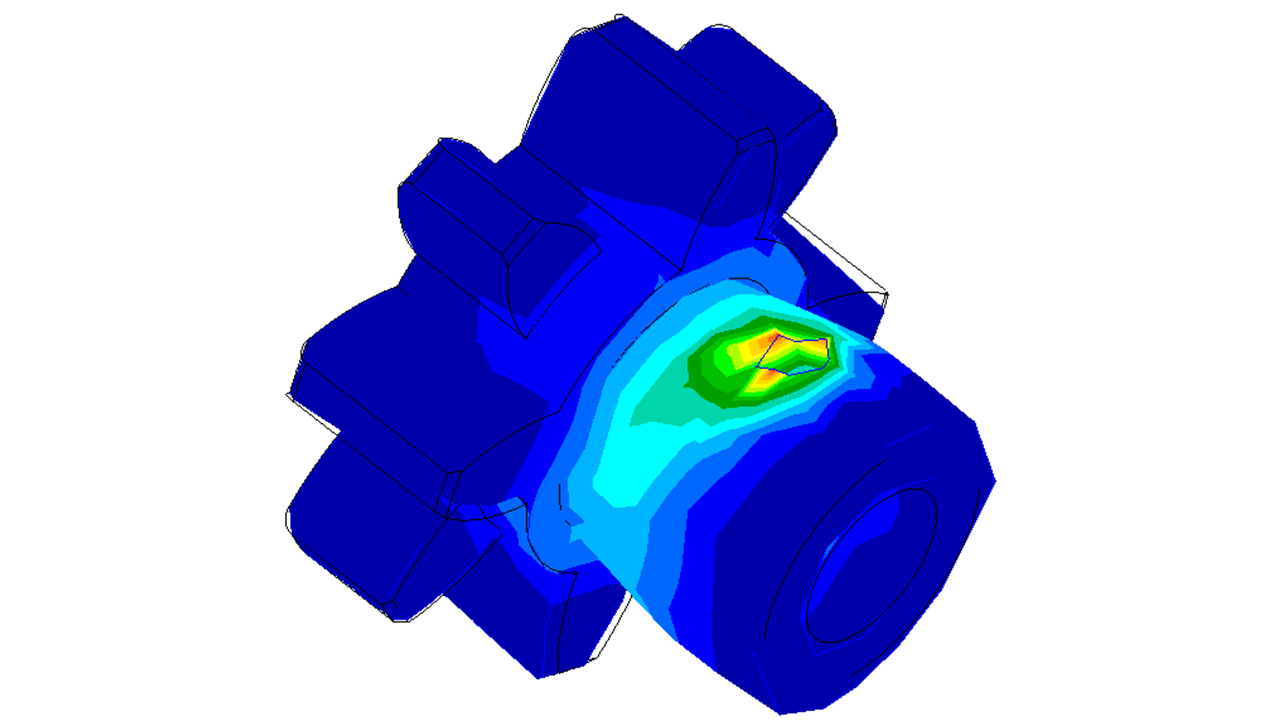

疲労破壊も考慮した設計が可能になります。

― 利点 ―

・構造物の耐久性が十分かどうか検証できる。

・疲労破壊がより早く起こる部位を特定できる。

― 解析内容 ―

・疲労寿命を数値化。

・構造物が故障するまでの使用サイクル数を図示。

・荷重をかけられた構造物に発生する最大変形量を数値化し、その姿を表示。

様々な振動に対する構造物の挙動を把握し、設計した製品の破壊を予防できます。

― 利点 ―

・予期せぬ過度な振動が発生する可能性を設計段階で検証できる。

・構造的な性能 (耐力) を最適化したり、動的荷重をかけられても統一性のある構造を確保できる。

・設計のどこを変更すれば共振点を回避できるのかが分かる。

― 解析項目 ―

・モーダル解析…「固有振動数」と、モード形状と呼ばれる「振動パターン」を解析。

・周波数応答解析…動的荷重の周波数を入力し、設計した装置の応答がどのように変化するのか調査。

・過渡応答解析…時間と共に変化する荷重、または稼働条件の突然の変化に対し、構造物や装置がどのように応答するか調査。

このほか、下記のような解析も対応可能です。

熱解析・座屈解析・接触解析・陽解法動解析・陰解法力学解析・製造プロセス解析・数値流体力学解析・マルチボディダイナミクス解析・積層造形シミュレーション・マルチスケール材料モデリング・トポロジー最適化・音響解析・落下解析

シミュレーションに使用するソフトウェア

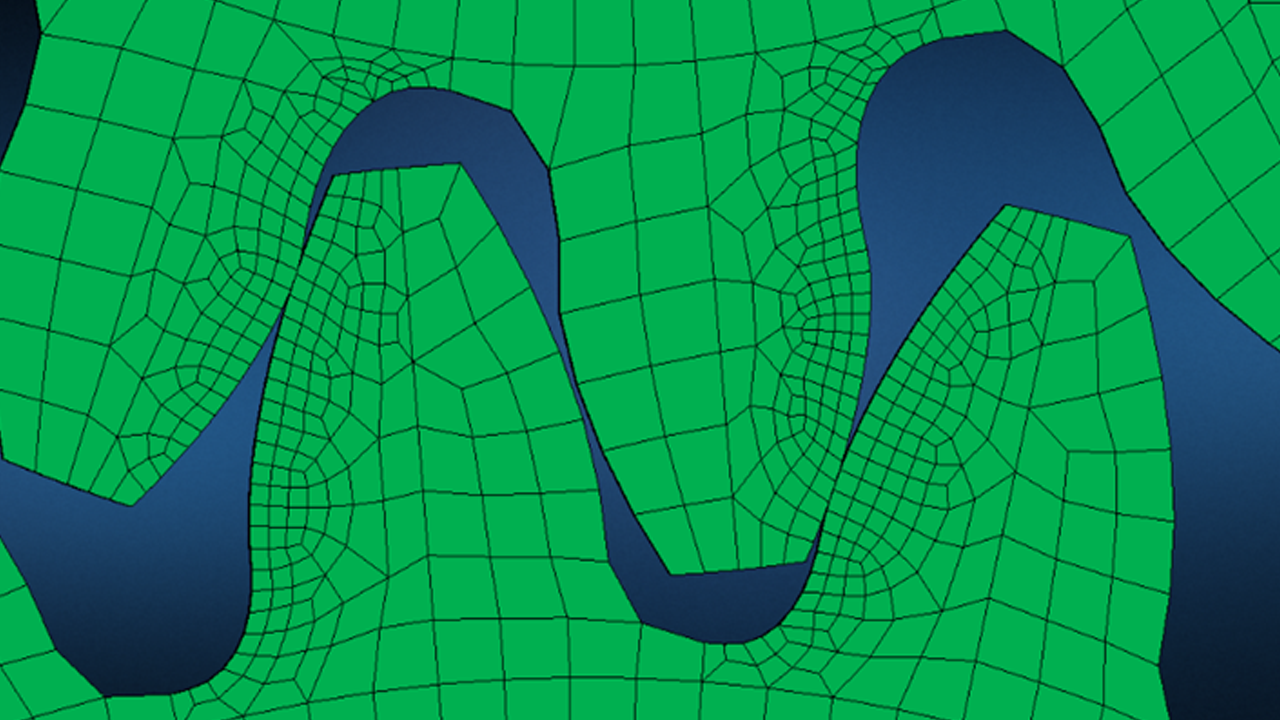

- プリ処理 : MSC Apex・Patran ――メッシュモデルを作成、境界条件 (材料特性、固定方法など) を設定

- 解析ソフトウェア : MSC Nastran (多領域構造解析)

- ポスト処理:MSC Apex・Patran ―― 3Dデータとマッピングを駆使して、解析ソフトで得た計算結果をモデル上に図示

- 解析機能: 線形・非線形の有限要素解析

サービス提供の流れ

基本的な流れは以下の通りです。

① ヒアリング:対面もしくはウェブ打ち合わせにて、お客様のご要望、お悩み事をお伺いします。

② ご提案提出:打ち合わせに基づき、当社より解析内容をご提案します。(解析内容は見直し可能です。)

③ トライアル:解析の一部を事前にお試し頂くことが可能です。費用については都度ご相談となります。

解析実施に際し、お客様よりCADモデルをご提供頂きます。

④ レポート :トライアル解析の結果をご報告します。

⑤ 解析と報告:当社からの提案内容に基づき、CAE解析を実施し、解析結果をレポートします。

CAE解析をご検討頂く際、気になる点などございましたら都度ご相談下さい。

※「CADモデルの送付が困難」「機密保持契約の締結が必要」等

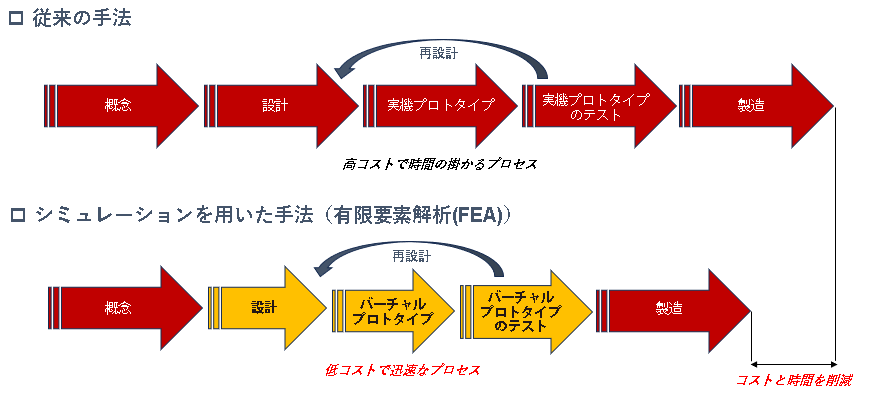

従来の手法 vs シミュレーションを用いた手法

□ シミュレーション主導の設計 (FEA) : 容易で時間をかけずコスト効率の良い設計サイクル

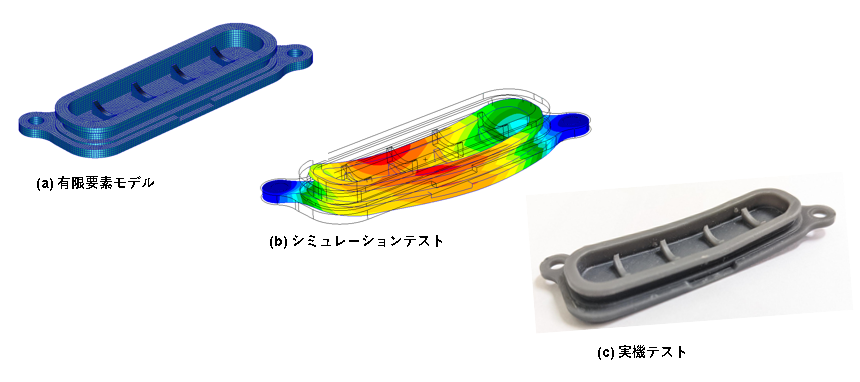

ケーススタディ

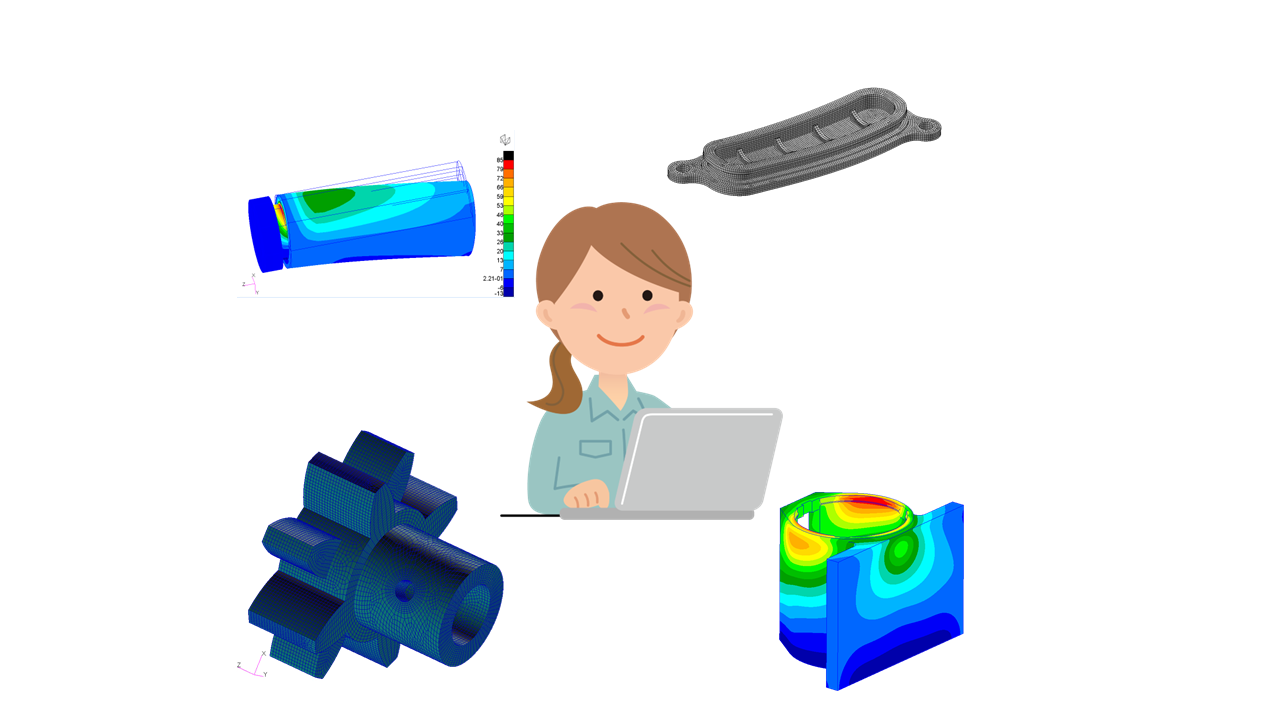

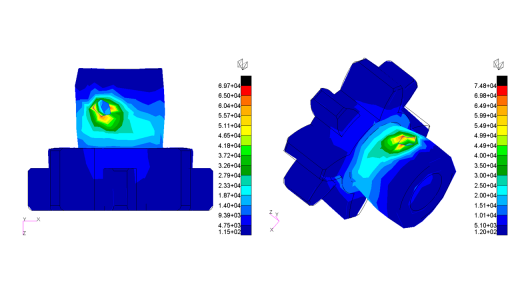

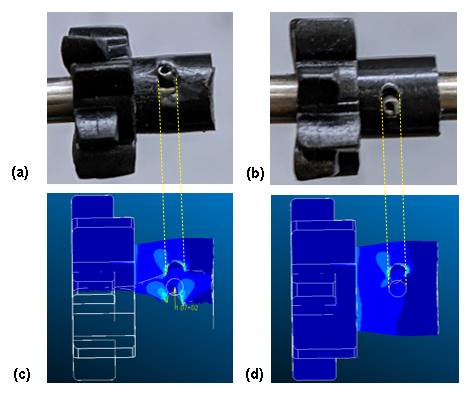

以下画像は実機テスト結果及びシミュレーション結果の比較を示しています。

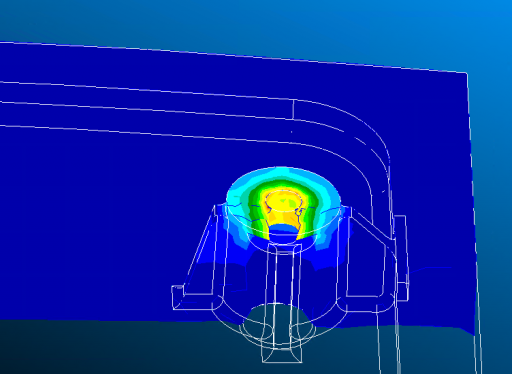

□ ピニオンの破損解析

(a) 実機テスト結果 #1 (b) 実機テスト結果 #2

(c) シミュレーション結果 #1 (d)シミュレーション結果 #2

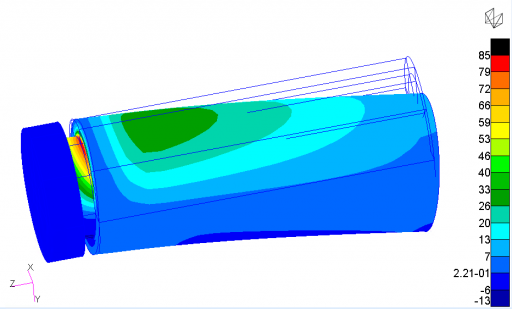

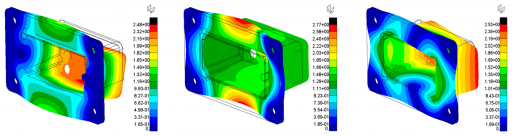

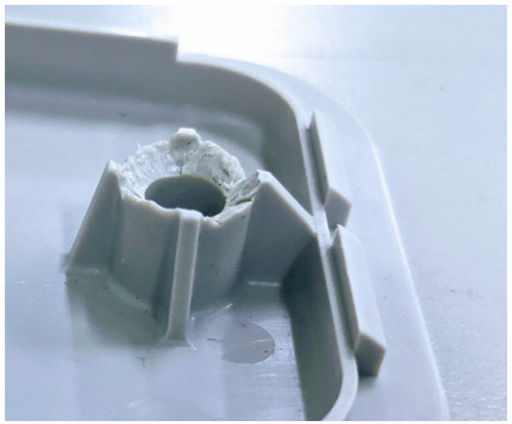

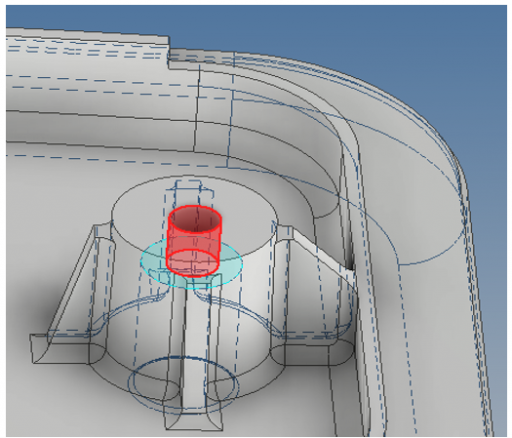

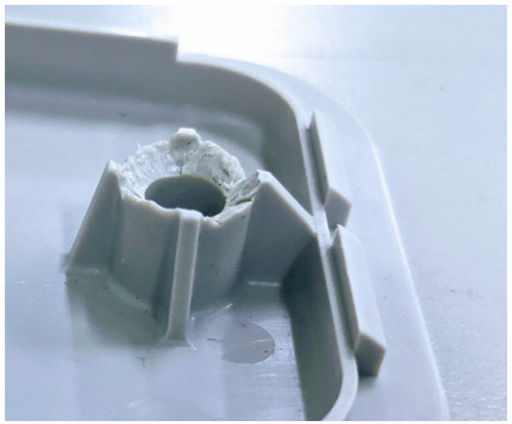

□ ねじボスの破損解析

試作品製造後、テスト段階で発見された破損

設計上の課題を事前に発見できないか?

→ CAE解析を取り入れることで、事前に設計の見直しが可能に!

設計データ(3Dモデル)を利用し…、

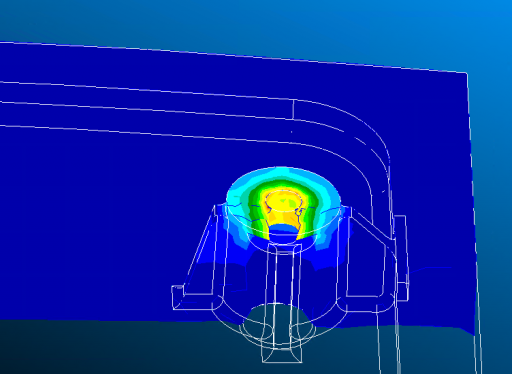

CAE解析ソフトウェアで、有限要素法を用いた応力分布解析を実施。

理論上の応力分布をポスト処理で表示した結果。

色の赤い箇所に、より高い応力が働いており、

ここを中心により高い破壊の可能性が想定される。

解析結果と実際の破損が相関していることが分かります。

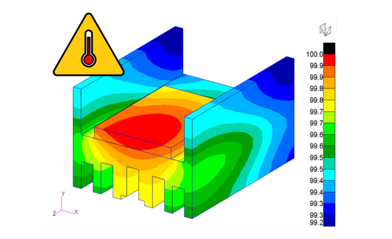

□ カバーの熱座屈解析

~関連リンク~

お問い合わせ先

当社のCAE受託解析サービスについてご質問やご興味がある方は、お気軽にこちらからご連絡ください。